感應電爐爐襯問題解(jie)析與防止對策

一.爐襯(chen)之開(kai)裂(lie):垂直裂(lie)隙與(yu)水平開(kai)裂(lie)現象之產生與(yu)防止(zhi)對(dui)策

二.薄片或薄層的爐襯剝落現象之(zhi)產生(sheng)與(yu)防止對策

三(san).爐襯(chen)異常的熔蝕現象之產生與防止對(dui)策(ce):

1.爐襯(chen)表(biao)面為光滑玻璃狀的不均勻熔蝕:

2.爐襯表面為不光滑狀的不均勻(yun)熔蝕:

3.底(di)部(bu)異常(chang)嚴重熔損(sun):

4.底部(bu)(bu)及下錐部(bu)(bu)之異常(chang)嚴重(zhong)熔損(象足形狀(zhuang)之熔蝕):

5.下(xia)錐(zhui)部(bu)之異(yi)常嚴重熔損:

6.爐壁部位之(zhi)異常(chang)嚴重熔損:

7.爐(lu)壁上(shang)方(fang)部(bu)位(wei)之異常嚴重熔損:

四(si).爐襯呈現不同色(se)澤或脫色(se)現象之(zhi)探(tan)討:

五.爐襯(chen)的(de)異(yi)常磨(mo)損現(xian)象之產(chan)生與防止對策:

1.帶狀溝槽(cao)式之(zhi)磨損:

2.局部性的口袋狀之磨損(sun):

3.在同一(yi)水平而呈現不規(gui)則(ze)程(cheng)度之磨損(sun):

4.整體爐(lu)襯呈現不規則程度之磨損:

六.金屬滲透(tou)及(ji)穿透(tou)的現象之產生與防止對策:

1.魚翅狀之滲/穿透現象:

2.在(zai)爐(lu)襯一(yi)定深度有金(jin)屬滲入或一(yi)層(ceng)深色層(ceng)之現象:

3.爐襯局部位(wei)置有不純異物侵入的現象:

七.積渣或掛渣現象(xiang)之產生與防止對策:

1.低(di)熔點渣之(zhi)生成與積附現象(xiang):

2.高(gao)熔(rong)點渣之生(sheng)成與積附現象(xiang):

八.電(dian)相不(bu)平衡或過(guo)高(gao)電(dian)流現(xian)象之產生(sheng)與(yu)防止對策:

1.出現(xian)在初次燒結過程(cheng)中:

2.出(chu)現(xian)在停爐后(hou),再次啟用的(de)過程中:

3.出現在電流跳(tiao)脫后(hou),再次啟用的(de)過程中:

4.出現在(zai)停(ting)爐爐襯補修后,再次啟用的過程(cheng)中:

九.干(gan)式震動搗打料(liao)之異常(chang)現象(xiang)判斷與(yu)處(chu)置:

1.顆粒偏析與粒度(du)異常現(xian)象:

2.二氧化硅含量過低時之處(chu)置:

3.發(fa)現(xian)不純物(wu)時之處置:

十(shi). 使用壽命不穩定現象之產(chan)生與防止對策:

前言摘(zhai)要: 無(wu)心式(shi)感(gan)應電爐(lu)之(zhi)爐(lu)襯(chen)耐材問題的追蹤(zong)與探討

雖然無心式感(gan)應電爐(lu)之爐(lu)襯(chen)(chen)(chen)使用(yong)(yong)壽命的(de)(de)長短,主要地,是(shi)取決于(yu)其(qi)操作(zuo)條件與操作(zuo)環(huan)境(jing);但是(shi),不可諱言(yan)的(de)(de),是(shi)否要停爐(lu)修護,還是(shi)取決于(yu)耐(nai)材(cai)爐(lu)襯(chen)(chen)(chen)的(de)(de)損(sun)(sun)壞程度而定。極少(shao)是(shi)因為電器設(she)備(bei)或機械(xie)裝置與水冷或油壓設(she)備(bei)的(de)(de)問(wen)(wen)題(ti),而需停爐(lu)修護。作(zuo)業(ye)爐(lu)襯(chen)(chen)(chen)之設(she)計(ji),本來就是(shi)會(hui)被熔(rong)蝕損(sun)(sun)耗的(de)(de);但往(wang)(wang)往(wang)(wang)有(you)(you)(you)些使用(yong)(yong)者會(hui)有(you)(you)(you)些錯覺,認為所有(you)(you)(you)的(de)(de)問(wen)(wen)題(ti)皆可怪罪于(yu)爐(lu)襯(chen)(chen)(chen)材(cai)料(liao),而忽(hu)略了.大(da)的(de)(de)原因是(shi)在(zai)于(yu)操作(zuo)條件與操作(zuo)環(huan)境(jing),甚至(zhi)誤認為較(jiao)厚(hou)(hou)的(de)(de)爐(lu)襯(chen)(chen)(chen)會(hui)有(you)(you)(you)較(jiao)長的(de)(de)使用(yong)(yong)壽命。其(qi)實較(jiao)厚(hou)(hou)的(de)(de)爐(lu)襯(chen)(chen)(chen)反而不利(li)于(yu)熔(rong)化效率,而且(qie)不易(yi)形成良好的(de)(de)燒結(jie)層(ceng),在(zai)使用(yong)(yong)初期會(hui)有(you)(you)(you)較(jiao)高的(de)(de)熔(rong)蝕速率。

誠(cheng)如(ru)上述,爐(lu)(lu)襯(chen)(chen)之熔蝕(shi)損耗速率與(yu)操(cao)作條件與(yu)操(cao)作環境有極大(da)的(de)(de)關聯(lian);如(ru):所(suo)添加的(de)(de)地金(鐵塊及(ji)回(hui)爐(lu)(lu)料)之雜質成(cheng)份與(yu)含(han)量;如(ru)何加入爐(lu)(lu)內;熔出什(shen)么種(zhong)類(lei)的(de)(de)鐵水;與(yu)添加什(shen)么樣(yang)的(de)(de)添加劑;熔解操(cao)作溫度(du);鐵水的(de)(de)高度(du);是連續性的(de)(de)或是間斷性的(de)(de)操(cao)作等(deng)種(zhong)種(zhong)操(cao)作因素,會直接造成(cheng)爐(lu)(lu)襯(chen)(chen)之化學熔蝕(shi);機械及(ji)應力損壞(huai)與(yu)熱(re)震開裂與(yu)剝落的(de)(de)影響(xiang)。在作業爐(lu)(lu)襯(chen)(chen)使用末期,若(ruo)發(fa)生爐(lu)(lu)襯(chen)(chen)穿刺現象時(shi),小心緊(jin)慎地在爐(lu)(lu)底;錐部(bu);爐(lu)(lu)壁及(ji)上部(bu)采(cai)取(qu)適當的(de)(de)樣(yang)本(ben)加以分析及(ji)研究,將有助(zhu)于(yu)爐(lu)(lu)襯(chen)(chen)材料之改善與(yu)使用壽命之延長。

本文搜集了過去(qu)所經常發生(sheng)的問(wen)題(ti)與現(xian)象,并加以深入探討其發生(sheng)的原因與解決的對策,可以將此(ci)當作工(gong)具書來參(can)照(zhao)應用(yong)。

一.爐襯之開裂(lie):垂直裂(lie)隙與水平開裂(lie)現(xian)象之產生(sheng)與防止對策

A. 垂直開裂(lie)(lie)之(zhi)現象: 較(jiao)常(chang)發生在較(jiao)大型的感應(ying)電(dian)爐爐襯(chen),主要是由于冷卻收縮所造(zao)成的應(ying)力(li)開裂(lie)(lie),其防止對策為(wei):

1.依(yi)照燒(shao)結(jie)(jie)作業(ye)指示(升(sheng)溫(wen)與燒(shao)結(jie)(jie)溫(wen)度曲(qu)線),使爐襯產生足夠厚(hou)度的(de)燒(shao)結(jie)(jie)層,用以抵抗冷卻收縮所造成(cheng)的(de)應力開裂。

2.避(bi)免(mian)將(jiang)二氧(yang)化硅質之爐襯(chen)放空(kong)冷(leng),應保溫在800℃以上;即使是間歇性性的(de)操作,亦(yi)不可(ke)(ke)放空(kong)冷(leng)。正確的(de)作法為:首(shou)先(xian)將(jiang)鐵水出清,再吊入紅熱的(de)**鐵塊(kuai),蓋上爐蓋,不可(ke)(ke)關閉冷(leng)卻水,繼續保溫在800℃以上。

3.盡可能二十四(si)小時(shi),不間(jian)斷地(di)連續生產(chan)操(cao)作(zuo);若(ruo)必須在**停止生產(chan),也應如上述第2項(xiang)之保溫。

4.若在(zai)停止生產時,而要檢視(shi)爐襯,不可(ke)使用風(feng)扇吹(chui)冷(leng)爐壁,以防急冷(leng)開裂之現象產生。

B. 水平開裂之現象:主要是由于(yu)粒(li)度偏(pian)析及(ji)施工產(chan)生(sheng)層間所致(zhi)(zhi),如干打(da)料經由運輸(shu)搬動而在包(bao)裝袋內已(yi)造成粒(li)度偏(pian)析;或在打(da)爐時(shi)布料不(bu)均勻;或打(da)爐工具(ju)及(ji)工藝不(bu)良(liang);或模具(ju)有(you)間隙導致(zhi)(zhi)細粉外(wai)流;或層間接合面不(bu)良(liang)等原因。其次;有(you)可能是在生(sheng)產(chan)操作時(shi),機械撞擊或震動所致(zhi)(zhi),其防止對策為:

1.在打爐(lu)前,先(xian)檢(jian)視(shi)干打料的(de)包(bao)裝是否(fou)完整,袋內(nei)之(zhi)材料是否(fou)有粒(li)度偏(pian)析的(de)現象,若有粒(li)度偏(pian)析,則(ze)應(ying)再次均勻(yun)拌勻(yun)合后(hou),才可使用。

2.檢視內模是否(fou)完好(hao),接合(he)(he)部位(wei)是否(fou)密(mi)合(he)(he),若有破動或(huo)間(jian)隙,應予以補修(xiu)。

3.加料時需均勻的(de)布料,..不(bu)可以單(dan)點(dian)布料,以防止布料不(bu)均勻所導致(zhi)粒度偏析的(de)情況產生。

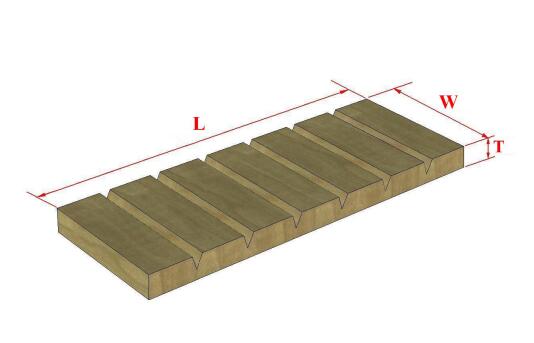

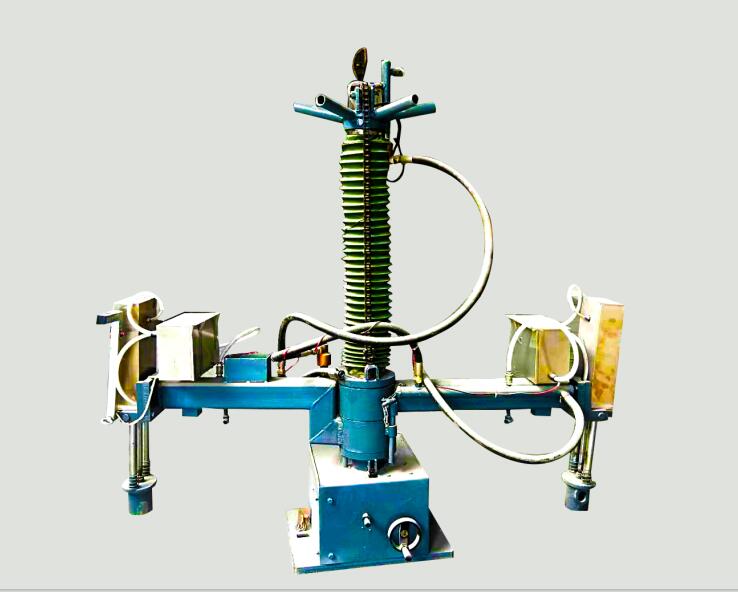

4..好選用原(yuan)公(gong)司所推薦的(de)施(shi)工(gong)(gong)(gong)(gong)震動工(gong)(gong)(gong)(gong)具(ju)(ju)(高震動頻率)及模具(ju)(ju)設備(十字型內模震動或(huo)三臂式氣錘),可以減少施(shi)工(gong)(gong)(gong)(gong)工(gong)(gong)(gong)(gong)藝的(de)缺失,縮短施(shi)工(gong)(gong)(gong)(gong)時(shi)程(cheng),提(ti)高爐襯(chen)密度(較手工(gong)(gong)(gong)(gong)打爐要(yao)高出10%左(zuo)右),提(ti)高爐襯(chen)的(de)耐用性能(neng)。

5.若(ruo)是手工(gong)打爐的話(hua),不可采用平頭(tou)式(shi)氣錘頭(tou)打爐,應(ying)選(xuan)用叉式(shi)或十字型(xing)錘頭(tou)打爐,以防(fang)止層間現象之產(chan)生。

6.適度(du)的(de)震動或打爐,可(ke)獲得.佳的(de)充填密度(du),過分(fen)或不足皆(jie)有害。

7.在作接(jie)合層面時,應先將表面作花,以利材料的接(jie)合效(xiao)果

8.記錄并(bing)比較每次打爐的用料量,用以判斷并(bing)了解爐襯(chen)的施工(gong)狀況(kuang)。

9.減少及降低對爐襯之機械撞(zhuang)擊,改善工作平臺之不(bu)必要(yao)的震動。

二.薄片或薄層的(de)爐(lu)襯剝落現象之(zhi)產生(sheng)與(yu)防止(zhi)對(dui)策(ce)

在(zai)熔(rong)化操作過程(cheng)中,有(you)時可觀察到(dao)一些爐襯(chen)材(cai)料(liao)懸浮在(zai)鐵水(shui)(shui)的(de)(de)(de)(de)(de)表面(mian),此(ci)(ci)乃是一種薄片或薄層(ceng)的(de)(de)(de)(de)(de)爐襯(chen)剝(bo)落現(xian)象。此(ci)(ci)種現(xian)象產(chan)生的(de)(de)(de)(de)(de)可能(neng)原因為:過快(kuai)的(de)(de)(de)(de)(de)干(gan)(gan)燥升溫速度,所(suo)(suo)(suo)導(dao)致(zhi)的(de)(de)(de)(de)(de)水(shui)(shui)蒸(zheng)汽爆裂而產(chan)生爐襯(chen)表層(ceng)之脫離;干(gan)(gan)式搗打(da)料(liao)本(ben)身含(han)有(you)太高(gao)量之殘(can)留水(shui)(shui)份;使用鐵模(mo)坩堝(guo)加(jia)熱(re),而未在(zai)鐵模(mo)坩堝(guo)預(yu)作排氣(qi)(qi)孔,導(dao)致(zhi)水(shui)(shui)氣(qi)(qi)無(wu)法有(you)效地(di)從(cong)爐襯(chen)表面(mian)散(san)逸(yi);安(an)全背襯(chen)之濕式搗打(da)料(liao)或澆注料(liao)及線圈泥,未經完(wan)全干(gan)(gan)燥,所(suo)(suo)(suo)殘(can)存的(de)(de)(de)(de)(de)水(shui)(shui)份所(suo)(suo)(suo)造(zao)成的(de)(de)(de)(de)(de);干(gan)(gan)式搗打(da)料(liao)本(ben)身的(de)(de)(de)(de)(de)粘;燒結(jie)劑不均(jun)勻分布所(suo)(suo)(suo)造(zao)成的(de)(de)(de)(de)(de)結(jie)果,或是由(you)于粒(li)度偏析所(suo)(suo)(suo)造(zao)成的(de)(de)(de)(de)(de)后(hou)果。其(qi)防止對策為:

1.硼(peng)酸與硼(peng)甘是(shi)一般常(chang)用的干式搗(dao)打料之(zhi)燒(shao)結劑,前(qian)者(zhe)含有結晶水,故其升(sheng)溫(wen)曲(qu)線(xian)要稍緩(huan)于后者(zhe)。爐(lu)子的大小與爐(lu)襯之(zhi)厚度,亦(yi)會影響升(sheng)溫(wen)曲(qu)線(xian),下(xia)列之(zhi)升(sheng)溫(wen)速率可作為參考:

2.干式搗(dao)打料之殘留水(shui)份必須控制(zhi)在(zai)0.5%以下;一般公(gong)司的產品(pin)控制(zhi)在(zai)0.3%以下;并且,材料必須存放(fang)于室內;并注意(yi)防(fang)潮及防(fang)止陽光(guang)直接照(zhao)射;過冷或高(gao)溫皆不適(shi)宜。

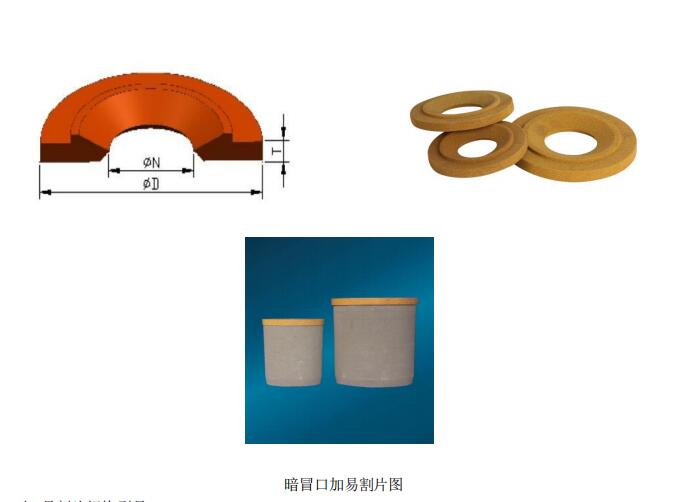

3.若使用鐵模坩(gan)堝加熱時(shi),需(xu)在(zai)鐵模坩(gan)堝預留透(tou)(tou)氣(qi)(qi)孔(kong),以利(li)水氣(qi)(qi)之排(pai)除(chu)。大(da)約(yue)每隔(ge)225mm的間(jian)距,需(xu)要(yao)有一個直徑2至3mm的透(tou)(tou)氣(qi)(qi)孔(kong)。當然,在(zai)震動搗打爐襯時(shi),要(yao)將(jiang)透(tou)(tou)氣(qi)(qi)孔(kong)封閉,待(dai)完成后再(zai)將(jiang)透(tou)(tou)氣(qi)(qi)孔(kong)打開。

4.在早期干(gan)(gan)燥過程中(zhong),或(huo)可使(shi)用輔(fu)助加熱(re)設備(bei),如燃氣(qi)(qi)噴火設備(bei)或(huo)電熱(re)管等(deng)裝置,防止火焰直接(jie)沖擊(ji)爐(lu)(lu)襯表(biao)面(mian),并(bing)注意氣(qi)(qi)流(liu)循環將水(shui)汽排出,及延(yan)長(chang)干(gan)(gan)燥時程。錐(zhui)形感應線圈(quan)及錐(zhui)形爐(lu)(lu)襯之設計(ji),需要較高的干(gan)(gan)燥溫度,并(bing)要打開冷(leng)卻循環水(shui)。盡量避免在爐(lu)(lu)襯表(biao)面(mian)形成一層(ceng)不透氣(qi)(qi)的干(gan)(gan)硬表(biao)層(ceng)。

5.不要自(zi)行在干打料中添(tian)加額外的添(tian)加劑(ji)(ji),避免粘;燒結(jie)劑(ji)(ji)不均(jun)勻分布。

6.改(gai)善(shan)施工(gong)筑爐工(gong)藝及工(gong)具(ju),防止爐襯產生(sheng)顆粒偏析現(xian)象

三. 爐襯異常的熔(rong)蝕現象(xiang)之產生(sheng)與防止對策

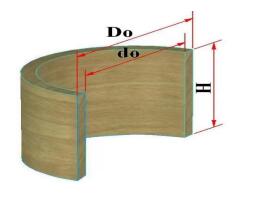

均勻的(de)(de)(de)(de)熔蝕,本(ben)是(shi)耐材(cai)爐襯之(zhi)(zhi)(zhi)設計(ji)(ji)原則;在(zai)一(yi)(yi)個廿四小時連續性(xing)操(cao)作的(de)(de)(de)(de)無(wu)心爐,生產(chan)單(dan)一(yi)(yi)種類成份(fen)之(zhi)(zhi)(zhi)產(chan)品,及使(shi)(shi)66~80%之(zhi)(zhi)(zhi)殘留(liu)鐵(tie)水(shui)液面的(de)(de)(de)(de)操(cao)作條件下,其二氧化(hua)硅質(zhi)干用(yong)(yong)打(da)料(liao)之(zhi)(zhi)(zhi)原單(dan)位耐材(cai)耗(hao)用(yong)(yong)量,應在(zai)每噸鐵(tie)水(shui)耗(hao)用(yong)(yong)1~2公斤之(zhi)(zhi)(zhi)間,一(yi)(yi)個正常的(de)(de)(de)(de)二氧化(hua)硅質(zhi)干打(da)料(liao)之(zhi)(zhi)(zhi)爐襯,在(zai)使(shi)(shi)用(yong)(yong)后,應可(ke)清楚地見(jian)到三(san)層(ceng)(ceng)結(jie)構: a.作業層(ceng)(ceng)表面,約占爐襯厚(hou)(hou)度(du)的(de)(de)(de)(de)三(san)分(fen)之(zhi)(zhi)(zhi)一(yi)(yi),是(shi)所(suo)謂的(de)(de)(de)(de)玻(bo)璃質(zhi)化(hua)的(de)(de)(de)(de)表層(ceng)(ceng)。 b.其次,約占爐襯厚(hou)(hou)度(du)的(de)(de)(de)(de)三(san)分(fen)之(zhi)(zhi)(zhi)一(yi)(yi),是(shi)所(suo)謂的(de)(de)(de)(de)堅硬的(de)(de)(de)(de)燒結(jie)層(ceng)(ceng)。 c.剩下的(de)(de)(de)(de)另三(san)分(fen)之(zhi)(zhi)(zhi)一(yi)(yi),靠近感應線(xian)圈的(de)(de)(de)(de)部份(fen),則為粉狀的(de)(de)(de)(de)不燒結(jie)層(ceng)(ceng)。當然,不同(tong)之(zhi)(zhi)(zhi)保溫與(yu)絕(jue)熱的(de)(de)(de)(de)設計(ji)(ji),或(huo)多或(huo)少(shao)會改(gai)變(bian)此三(san)層(ceng)(ceng)之(zhi)(zhi)(zhi)厚(hou)(hou)薄分(fen)布;一(yi)(yi)般爐襯使(shi)(shi)用(yong)(yong)終(zhong)了之(zhi)(zhi)(zhi)厚(hou)(hou)度(du),大約是(shi)原始爐襯厚(hou)(hou)度(du)之(zhi)(zhi)(zhi)40%。

A. 爐襯表面為光(guang)滑玻璃狀(zhuang),但有不(bu)均勻(yun)的熔蝕現(xian)象:

過量的燒結(jie)劑,所(suo)導(dao)致爐(lu)(lu)襯(chen)快速之(zhi)(zhi)(zhi)熔(rong)蝕;高流動性(xing);低粘度之(zhi)(zhi)(zhi)爐(lu)(lu)渣(zha);所(suo)導(dao)致爐(lu)(lu)襯(chen)快速之(zhi)(zhi)(zhi)熔(rong)蝕;或是偏(pian)堿(jian)性(xing)之(zhi)(zhi)(zhi)爐(lu)(lu)渣(zha),與酸性(xing)(二(er)氧(yang)化硅)爐(lu)(lu)襯(chen)反(fan)應,所(suo)導(dao)致爐(lu)(lu)襯(chen)快速之(zhi)(zhi)(zhi)熔(rong)蝕。其(qi)改善與防范(fan)對策為(wei):

1.首先再次使用(yong)同(tong)一產品,觀(guan)(guan)察(cha)并確認(ren)同(tong)一現象(xiang)之產生(sheng);隨后,試用(yong)兩次含較(jiao)低(di)量燒(shao)結(jie)劑之產品,觀(guan)(guan)察(cha)并確認(ren)改善效果;或再試用(yong)兩次含更低(di)量燒(shao)結(jie)劑之產品,觀(guan)(guan)察(cha)并確認(ren)改善效果。

2.爐渣對耐材爐襯(chen)之熔(rong)蝕,有(you)著直接且巨大的(de)影響;倘若使(shi)用(yong)者本身未小(xiao)心,穩定及謹慎地(di)管理并(bing)控制爐渣的(de)含量(liang)與成份(fen),將(jiang)很難(nan)了(le)解(jie)并(bing)改善爐襯(chen)耐材之熔(rong)蝕。

3.若是已確認是偏堿性之爐渣,則(ze)應(ying)選用堿性(氧化(hua)鎂質)或中性(高氧化(hua)鋁質) 之爐襯材(cai)料。

B. 不均(jun)勻(yun)熔蝕,而且在(zai)使用末期,表(biao)面松散,似無燒(shao)結層之(zhi)現象:

可(ke)能(neng)是由于(yu)沒有作好(hao)燒結作業,或干打料(liao)本身的(de)燒結劑不足,所(suo)導致的(de)結果。其改善與防范對策為:

1.遵照燒結作業標(biao)準,進行燒結作業;或稍(shao)為加(jia)長(chang)燒結時間

2.選用較高(gao)燒結劑含量的干(gan)打料進行試(shi)驗,觀(guan)察并確認改(gai)善效果。

C. 底(di)部異常(chang)嚴(yan)重熔損:

可能是(shi)由于(yu)施工工藝不良(liang),尤其是(shi)中;大(da)型無心(xin)爐(lu)底部搗打(da)不扎實(shi);或是(shi)由于(yu)下料時的沖擊(ji)與(yu)撞(zhuang)擊(ji),所導致的結果,其改善(shan)與(yu)防范(fan)對策為:

1..好(hao)選(xuan)用(yong)原公(gong)司(si)所推薦(jian)的施(shi)工(gong)震動(dong)工(gong)具(高震動(dong)頻率),可以減少(shao)施(shi)工(gong)工(gong)藝的缺(que)失,縮短施(shi)工(gong)時程,提(ti)高爐(lu)襯密度,提(ti)高爐(lu)底的耐用(yong)性能。或是在正常爐(lu)底厚(hou)度上,再加(jia)一層50~100mm厚(hou)之爐(lu)襯作為(wei)緩沖(chong),用(yong)以敵(di)擋巨大鐵塊之加(jia)料沖(chong)擊。

2.若是手工(gong)(gong)搗(dao)(dao)打之施(shi)工(gong)(gong)工(gong)(gong)藝的(de)作(zuo)業情況的(de)話,設(she)法(fa)讓(rang)施(shi)工(gong)(gong)人員(yuan)能(neng)進(jin)入爐內(nei),或立于爐子上方進(jin)行搗(dao)(dao)打,務(wu)必將爐底打實。

3.盡量避免大型(xing)鐵塊及有尖(jian)銳(rui)角的鐵塊加料(應事先予(yu)以(yi)(yi)切(qie)割),以(yi)(yi)免直接傷(shang)及爐底。

4.若是上(shang)述措施皆無法有效地(di)解決問(wen)題,極有可能是感(gan)應(ying)線圈(quan)的位置過低,或(huo)爐底(di)部位的絕熱(re)保溫過度,造(zao)成爐底(di)過熱(re)因而加快熔蝕速(su)度。應(ying)與爐子設備(bei)公(gong)司討(tao)論并予以(yi)改善。

D. 底部及下錐部之異常(chang)嚴(yan)重熔損(sun)(象足形(xing)狀之熔蝕):

象(xiang)足或梨子形狀之熔蝕現(xian)象(xiang),主(zhu)要的反(fan)應(ying)(ying)機構為碳(tan)將二氧化(hua)(hua)硅(gui)質爐襯還原(yuan)(yuan)之化(hua)(hua)學反(fan)應(ying)(ying),可由化(hua)(hua)學反(fan)應(ying)(ying)方程式(shi)SiO2+2C→Si+2CO來表示。造成此(ci)一現(xian)象(xiang)的主(zhu)要原(yuan)(yuan)因為:殘留在(zai)無心爐內的鐵水,經(jing)過長時間與(yu)過高溫度的保(bao)溫,而(er)產生的化(hua)(hua)學反(fan)應(ying)(ying)所致(zhi)。其改善與(yu)防范對策為:

1.嚴(yan)格管控鐵(tie)(tie)水(shui)之(zhi)液(ye)(ye)面高(gao)度。無論殘留鐵(tie)(tie)水(shui)液(ye)(ye)面之(zhi)高(gao)或低,一般每單位小時所熔化鐵(tie)(tie)水(shui)的速率(lv)是相同的;若能經常保(bao)持(chi)原始(shi)容(rong)積的66%以上之(zhi)液(ye)(ye)面高(gao)度,不(bu)但可節約化鐵(tie)(tie)的電能耗用,更可以有效地防止(zhi)產生象(xiang)(xiang)足或梨子形(xing)狀之(zhi)熔蝕現象(xiang)(xiang)。至于大(da)型鑄件之(zhi)生產,盡量安排(pai)在周休(xiu)停爐前,并將鐵(tie)(tie)水(shui)出清。

2.若是(shi)在周休停(ting)爐(lu)前,并無大型(xing)鑄件或澆包可(ke)承載(zai)鐵(tie)(tie)水時,可(ke)將鐵(tie)(tie)水倒出,制成(cheng)小鐵(tie)(tie)塊,留至(zhi)爾后使用。千萬要注意(yi),低液面之鐵(tie)(tie)水,是(shi)很容易造成(cheng)過熱現象,因(yin)而產生化(hua)學(xue)熔蝕之反應(ying)。

3.在日常操作中,若(ruo)殘留(liu)鐵水(shui)液(ye)面(mian)較低(di)時(shi),應(ying)徐徐的加入小(xiao)鐵塊,這些小(xiao)鐵塊會(hui)很快地沉入并熔化,鐵水(shui)液(ye)面(mian)即可提(ti)(ti)高(gao)。切(qie)忌(ji)加入大型(xing)鐵塊,它較不(bu)易熔化,當(dang)其沉入爐(lu)底時(shi),反而會(hui)過(guo)快的提(ti)(ti)高(gao)爐(lu)底溫度,造成過(guo)熱之(zhi)現(xian)象。

E. 下(xia)錐(zhui)部之(zhi)異(yi)常(chang)嚴(yan)重熔(rong)損:

由于傾斜角度的構造,在手工(gong)垂直搗(dao)打(da)(da)之施(shi)工(gong)工(gong)藝,下錐部斜坡部位,較不容易打(da)(da)實(shi);因而在生產操作中,較易被損毀。其(qi)改善與防范對策為:

1.從設計結構(gou)上著手,盡(jin)可(ke)能不要采用有下(xia)錐部之(zhi)設計;直(zhi)筒型(xing)略帶一點點斜度(du)的爐襯,較無問題。采用本公司標準推薦的內模坩堝及震動施工工具,乃(nai)是.佳解決之(zhi)道(dao)。

2.或(huo)是(shi)盡可(ke)能地減(jian)緩其斜角坡度(20°左右),亦即(ji)拉長(chang)其斜線;此種(zhong)方法,雖(sui)然在操作初(chu)期會減(jian)少化鐵容積,但不(bu)失為(wei)一種(zhong)解決(jue)的辦法。

3.若無法改變現有設計的狀況下時,只有借助人力,一次較少的加料量(liang),慢慢地將下錐部打實了

F. 爐壁部位之異常嚴重熔損(sun):

若在使(shi)用含有(you)高鐵(tie)銹成(cheng)(cheng)(cheng)份及其(qi)(qi)它氧(yang)化(hua)鐵(tie)成(cheng)(cheng)(cheng)份之鐵(tie)塊的操(cao)作條(tiao)件(jian)下,其(qi)(qi)中的一氧(yang)化(hua)鐵(tie)(F e O)很容易與二氧(yang)化(hua)硅(gui)質(SiO2)爐(lu)襯起反應,生(sheng)成(cheng)(cheng)(cheng)低(di)熔(rong)(rong)點(dian)(1205℃)之F a y a l i t e (2FeO˙SiO2)礦(kuang)物(wu)相,進(jin)而造(zao)成(cheng)(cheng)(cheng)二氧(yang)化(hua)硅(gui)質(SiO2)爐(lu)襯之快速熔(rong)(rong)蝕反應。.好應盡可能地避(bi)免使(shi)用含有(you)高鐵(tie)銹成(cheng)(cheng)(cheng)份及其(qi)(qi)它氧(yang)化(hua)鐵(tie)成(cheng)(cheng)(cheng)份之鐵(tie)塊,但若其(qi)(qi)不可避(bi)免時,其(qi)(qi)改善與防范(fan)對(dui)策為:

1.盡可(ke)能保持(chi)較(jiao)高的鐵水液面高度,用(yong)以避免(mian)較(jiao)高化鐵之輸出功率,防止過高溫的操作溫度。

2.盡(jin)快地將含(han)有(you)高鐵(tie)銹(xiu)成份及其它氧化鐵(tie)成份之鐵(tie)塊熔化,必要時予(yu)以攪拌(ban);切忌**的操作溫度。

3.盡快而經常地(di)除渣,務使(shi)鐵銹能快速地(di)熔入鐵水

4..好采(cai)用(yong)緩(huan)慢而固(gu)定的加料(liao)速(su)度;若(ruo)是采(cai)用(yong)一次性投料(liao)方式的話,在后面加一鐵塊。維持爐(lu)浴溫度,保持在1400℃以(yi)下之操作條件(jian)。

5.添加(jia)冶金(jin)級的(de)(de)(de)碳(tan)(tan)(tan)(tan)化硅(gui)(S i C),其具有增碳(tan)(tan)(tan)(tan)及(ji)增硅(gui)的(de)(de)(de)效(xiao)用,亦是相當(dang)有效(xiao)的(de)(de)(de)解(jie)決(jue)方式。在(zai)添加(jia)鐵(tie)銹(xiu)料之同時,加(jia)入適(shi)量的(de)(de)(de)碳(tan)(tan)(tan)(tan)化硅(gui),保持在(zai)1400℃以(yi)下之操(cao)作條(tiao)件(jian);在(zai)12 ~15分(fen)鐘內,碳(tan)(tan)(tan)(tan)化硅(gui)會分(fen)解(jie)為碳(tan)(tan)(tan)(tan)及(ji)硅(gui),而將鐵(tie)銹(xiu)的(de)(de)(de)一氧化鐵(tie)還原為鐵(tie),防止生成(cheng)低熔點(1205℃)之F a y a l i t e (2FeO˙SiO2)礦物相,進而**爐襯不被熔蝕。在(zai)很多實爐經驗中顯示,當(dang)有添加(jia)碳(tan)(tan)(tan)(tan)化硅(gui)的(de)(de)(de)操(cao)作條(tiao)件(jian)下,其爐襯壽命得以(yi)相當(dang)明顯的(de)(de)(de)改善;可以(yi)用下列的(de)(de)(de)反(fan)應(ying)方程式,來加(jia)以(yi)解(jie)釋: 在(zai)1400℃以(yi)下時,應(ying)避(bi)免F a y a l i t e之生成(cheng):SiO2+2FeO→2FeO˙SiO2 在(zai)1400℃以(yi)上時,首先(xian)碳(tan)(tan)(tan)(tan)化硅(gui)分(fen)解(jie)為碳(tan)(tan)(tan)(tan)及(ji)硅(gui):S i C → S i + C之后,碳(tan)(tan)(tan)(tan)及(ji)硅(gui)將一氧化鐵(tie)還原:Si+2FeO→SiO2+2Fe C +Fe O→F e +C O

部(bu)份之硅(gui)會奪取(qu)鐵(tie)水中的(de)氧,形(xing)成二(er)氧化(hua)硅(gui): Si+O2→SiO2(防止耐材爐(lu)襯中的(de)二(er)氧化(hua)硅(gui)被(bei)熔蝕)而部(bu)份之碳會將二(er)氧化(hua)硅(gui)還原,提供(gong)新的(de)硅(gui), 再將一氧化(hua)鐵(tie)還原:

G. 爐壁(bi)上方(fang)部位之異常嚴重熔(rong)損(sun):

爐(lu)壁上方(fang)部(bu)位(wei)之異常(chang)嚴(yan)重熔損現象(xiang)(xiang),可分為(wei)渣(zha)線(xian)部(bu)位(wei)與感應線(xian)圈(quan)以上之部(bu)位(wei)。渣(zha)線(xian)部(bu)位(wei)之熔損現象(xiang)(xiang),主(zhu)要(yao)地是由于爐(lu)渣(zha)之侵蝕反應所(suo)造成的(de)(de);而感應線(xian)圈(quan)以上之部(bu)位(wei)的(de)(de)損壞,主(zhu)要(yao)是因溫度(du)較低,不(bu)易(yi)形(xing)成燒結(jie)層,機械(xie)強度(du)不(bu)足(zu),無法抵抗機械(xie)性的(de)(de)損傷。其改善與防范對策為(wei):

1.在熔(rong)解操作過程中,設(she)法上;下(xia)調整(zheng)鐵水面之(zhi)(zhi)高度位置,擴大渣線上;下(xia)部位之(zhi)(zhi)距(ju)離,藉此分散(san)熔(rong)蝕(shi)部位,達到平均(jun)熔(rong)損的(de)效果(guo)。

2.或(huo)是在(zai)渣線部位,選用較**的材料,達成(cheng)整體爐襯平(ping)均熔蝕(shi)的效果。

3.在感應線圈以(yi)上之部(bu)位,選用含較高(gao)燒結劑之產品,以(yi)利燒結。

4.采用小塊加(jia)料,或利用漏斗型加(jia)料裝置,避免大塊加(jia)料的撞擊。

5.定(ding)期補修。

四.爐襯呈現不同(tong)色(se)澤或脫色(se)現象之(zhi)探討(tao)

A. 整體爐(lu)襯呈現淡粉紅色(se):

是由于天然原(yuan)料中,所含有的微量原(yuan)素而呈現之淡粉紅色澤。并無任(ren)何不當與害處,不會有任(ren)何不良的影響,不必(bi)擔(dan)心。

B. 整體爐襯呈現(xian)淺(qian)灰色:

與上述原因(yin)相(xiang)同(tong);或(huo)是可(ke)能由于添加含(han)有(you)過多的鐵(tie)銹,因(yin)而產生(sheng)Fayalite(2FeO˙SiO2)礦(kuang)物相(xiang),倘若此時有(you)發生(sheng)較快之熔蝕速率,則(ze)應采取下列改善措(cuo)施:

使(shi)用不含鐵(tie)銹之干凈鐵(tie)塊加料(liao)。或是依(yi)照熔蝕的程(cheng)度,適量地添加碳化硅(S i C)與硅鐵(tie)(F e S i),用以還原一氧化鐵(tie),減緩爐襯之熔蝕。

C. 部份爐襯厚度呈現(xian)深黑色或(huo)有(you)金屬光(guang)澤:

可(ke)能是由于(yu)鐵水滲透(tou)之故(gu),其防范與(yu)改善措(cuo)施。

D. 拆爐(lu)后,在整體爐(lu)襯中(zhong),可見(jian)到有(you)很多(duo)黑色(se)班(ban)點的現象

此(ci)乃由于鐵水之氧化與(yu)還原(yuan)反應(ying)時(shi)(shi),所(suo)產(chan)生的一(yi)氧化碳(tan)(tan)(CO)氣體,滲(shen)入并(bing)積(ji)(ji)存在耐材爐(lu)襯(chen)之氣孔(kong)中,所(suo)產(chan)生的碳(tan)(tan)積(ji)(ji)長(chang)(chang)的現(xian)象(xiang);若(ruo)碳(tan)(tan)積(ji)(ji)長(chang)(chang)的現(xian)象(xiang)過于嚴重時(shi)(shi),會導(dao)致爐(lu)襯(chen)導(dao)電并(bing)產(chan)生電弧之不良后果。其(qi)防范與(yu)改善措施(shi)為:

1.盡量避免(mian)在出鐵水時,過高(gao)溫(wen)度(過熱)及過長之(zhi)保(bao)溫(wen)作(zuo)業;否則鐵水中的碳成(cheng)份(fen)會開始與爐襯起反應(ying),而生成(cheng)一氧化碳(CO)氣體。 (詳見本(ben)文(wen)三˙F之(zhi)介紹)

2.正確(que)的(de)施工筑爐(lu)(lu)工藝,降低耐材爐(lu)(lu)襯(chen)的(de)氣孔,減少施工不(bu)密(mi)實(shi)的(de)爐(lu)(lu)襯(chen)部(bu)位。

3.嚴(yan)格管控添加料的碳成(cheng)份。

五.爐襯的異常磨(mo)損現象(xiang)之(zhi)產(chan)生與防止(zhi)對(dui)策

A. 帶狀(zhuang)溝(gou)槽式之磨損(sun)現象,尤其(qi)是(shi)在內模(mo)垂直或水平的接(jie)合處,與(yu)下(xia)錐部:

在使(shi)用(yong)鐵模(mo)坩(gan)堝作預熱燒結時,由于接縫焊(han)接點較(jiao)厚,容易產生高(gao)熱點,造成沿著焊(han)接點爐襯受到過高(gao)的溫度(du)所致;在下錐部之(zhi)內模(mo)較(jiao)難(nan)制作,造成不(bu)(bu)平(ping)順或有(you)凹凸不(bu)(bu)平(ping)的現(xian)象所致;其防范與(yu)改善措(cuo)施為:

1.將鐵(tie)模(mo)坩堝的焊接點部位磨平。

2.修整下錐部的鐵模坩堝。

可能的原因為局部性的水份(fen)集中于此(ci),無法有效地在烘烤過程中被(bei)排除;或是在打(da)爐時,有異物(渣塊或不潔物)參入,未被(bei)移除所致。其(qi)防范(fan)與改善措施為:

1.注意(yi)鐵模(mo)坩堝之排氣孔洞(dong)之設置,檢查絕(jue)熱層之設計。

另外,若(ruo)有(you)更新線圈膠(jiao)泥或安全(quan)背襯時,是否有(you)預先(xian)烘(hong)烤(kao)過。

2.注意在(zai)打(da)爐過(guo)程中,異物(渣塊或不潔物)之移除(chu)。

C. 在同一水平而呈現不規則(ze)程度之磨損:

較常(chang)見于大(da)型(xing)無心爐之(zhi)底部(bu)與(yu)下錐部(bu)的位置,有(you)超過90°之(zhi)不規則機械磨損之(zhi)現象。可能發(fa)生(sheng)原因為:在(zai)打爐時,異物或不潔物及粉塵掉落至(zhi)爐襯;或是鐵模坩(gan)堝之(zhi)下錐部(bu),并(bing)未放置妥當,造成爐襯厚度(du)不均,而在(zai)燒結及操作過程中(zhong),產生(sheng)熱點所致,其防(fang)范與(yu)改善措施(shi)為:

1.在未放置鐵模(mo)坩(gan)堝前(qian),應(ying)使用壓縮(suo)空氣清理,并需(xu)加蓋,防止異(yi)物或不(bu)潔物及(ji)粉(fen)塵掉落;注意(yi)在打爐(lu)過(guo)程中,異(yi)物(渣塊或不(bu)潔物)之移(yi)除(chu)。

2.即使在放(fang)置鐵模坩(gan)堝(guo)時,能(neng)正確(que)(que)地擺放(fang),仍應設法確(que)(que)認下錐部與起始塊的間距,是(shi)否對稱(cheng)均勻。

3.正(zheng)確地固(gu)著鐵(tie)模(mo)(mo)坩(gan)堝,務使(shi)在打爐時,鐵(tie)模(mo)(mo)坩(gan)堝不(bu)會(hui)移動

D. 整體爐襯呈現不規則程度之磨損(sun):

此種(zhong)現象可以歸(gui)納(na)為(wei)粒度偏析現象,產(chan)品本身經過搬運后;或(huo)不(bu)正確(que)的加料方式;及不(bu)正確(que)的施工(gong)工(gong)藝(yi)所(suo)致;烘烤時之水氣剝落現象,產(chan)品本身含較高之殘水份,或(huo)是(shi)材料開包(bao)后未(wei)(wei)能實時使用(yong),或(huo)是(shi)施工(gong)搗(dao)打(da)后未(wei)(wei)能即使烘烤,爐襯吸(xi)收(shou)大氣中的濕氣所(suo)致;在(zai)打(da)爐時;異(yi)物或(huo)不(bu)潔物及粉塵掉落至爐襯。其防范與改善措(cuo)施為(wei):

1.目前產(chan)品本身干打(da)料之(zhi)特殊包裝(zhuang)形態,能有(you)效地防止因運搬(ban)而產(chan)生的粒度偏析,及完全(quan)防潮;并且產(chan)品的殘水份,一(yi)般(ban)都管控在(zai)0.3%以下,可(ke)放心使用。

2.依(yi)照制品指示,干(gan)打料(liao)(liao)必須(xu)儲存于室(shi)內,防(fang)止陽光(guang)直射,防(fang)潮(chao)及恒(heng)溫之條件;并且要防(fang)止其它(ta)粉塵(chen)之污染(ran)(加(jia)一層塑料(liao)(liao)膜遮蓋)。

3.材(cai)料一經開包即需立即使用,以防止吸收大氣中的水份,尤其是在潮濕高溫的夏(xia)季。

4.在使用(yong)干(gan)打(da)料前,使用(yong)壓縮空氣清理(li)作業場所;無心爐(lu)施(shi)工模具(ju)與機具(ju);以及干(gan)打(da)料之(zhi)外包裝,去(qu)除(chu)粉塵及異物。

5.正確的加料與(yu)適當(dang)的施工工具及確實(shi)的打爐工藝(yi),請參照本文(wen)(一)。

6.在(zai)打完爐底或爐壁后,未能(neng)立(li)即烘烤之前,應鋪設塑料膜以防止(zhi)吸收大氣中的(de)水份。

六.金屬(shu)滲透(tou)及穿(chuan)透(tou)的現象之(zhi)產生與防止對策(ce)

A. 魚翅狀之滲/穿(chuan)透現象:

造成此(ci)現象之(zhi)主要(yao)原因(yin)(yin)為,鐵水滲入爐襯(chen)的裂隙(xi)所致;而產生(sheng)爐襯(chen)裂隙(xi)的主要(yao)原因(yin)(yin)為,過(guo)快(kuai)的升溫(wen);不當(dang)的冷卻及(ji)水氣(qi)所產生(sheng)的裂隙(xi),其防范與改善(shan)措施(shi)為:

1.請參閱本文(wen)(一)中,開裂之防止對(dui)策。

2.長期使用(yong)下,爐襯之冷卻開裂是無法避免的(de);在二(er)氧化硅質(zhi)地(di)之爐襯,再(zai)次升溫(wen)700℃左右,若給(gei)予足(zu)夠的(de)時間,由(you)于其膨漲特性,開裂會逐漸密(mi)合。因此在放(fang)冷之前必先將鐵(tie)水出(chu)清;再(zai)次升溫(wen)時要緩慢,待開裂會逐漸密(mi)合后(hou),即可正常燒(shao)結(jie)與操(cao)作。

B. 在爐襯一定深度有金屬滲入或一層深色層之現象:

這種現象.常見于(yu)在同(tong)一爐(lu)襯(chen)中,熔化不同(tong)成(cheng)份之鋼(gang)(gang)或鐵水;由于(yu)需求不同(tong)的操作溫(wen)度(du),而鋼(gang)(gang)或鐵水亦有不同(tong)程度(du)的粘(zhan)性與(yu)滲透(tou)能力;在較高之操作溫(wen)度(du)下,鋼(gang)(gang)或鐵水即(ji)迅速地(di)滲透(tou)入(ru)耐材爐(lu)襯(chen),其防范與(yu)改善措施為(wei):

1.盡量避免(mian)如何操作方式。

2.若必須如此,可先(xian)集中生(sheng)產較高溫(wen)的品種(zhong),爾(er)后再(zai)生(sheng)產較低溫(wen)度的品種(zhong),即可減少(shao)此現(xian)象之(zhi)產生(sheng)。切忌,合高;低溫(wen)度之(zhi)操(cao)作。

C. 爐襯(chen)局部位置有不純(chun)異(yi)物(wu)侵入的現象:

造成此(ci)現(xian)象之主要原(yuan)因為,在打(da)爐時的不(bu)小心,未能將異物取出而打(da)入爐襯中;或局(ju)部地區打(da)的不(bu)扎實,而被鐵(tie)水侵(qin)入所致,其防范與改善措施為:

1.確(que)實(shi)遵照(zhao)規定(ding),實(shi)行清理工作;打(da)爐時,若發現異(yi)物,應予以(yi)取出。施工人員之衣(yi)著.好不要有(you)口袋,以(yi)免口袋中(zhong)的香(xiang)煙;打(da)火機;零錢;筆或其它雜物掉落于干打(da)料中(zhong)。

2.另外,若旁邊還有另一臺無心爐正(zheng)在作業(ye)中時,應在中間架(jia)設隔離網,防止火花及其它異物噴(pen)掉過來。

3.正確的加料方(fang)式,與(yu)適當的施工工具及確實的打爐(lu)工藝(yi),請參照(zhao)本(ben)文(一)。

七.積渣(zha)或掛渣(zha)現象(xiang)之(zhi)產生與防止(zhi)對策

確(que)認掛(gua)渣之產生原因,必(bi)要(yao)時采取(qu)樣品(pin)作化學分(fen)析及(ji)顯微組(zu)織與礦物相分(fen)析,防止積渣要(yao)比(bi)去除掛(gua)渣容易(yi)。但(dan)若使用(yong)助熔(rong)劑的話(hua),可(ke)能會損傷(shang)耐(nai)材爐(lu)襯(chen),加快爐(lu)襯(chen)之熔(rong)蝕反(fan)應若在低(di)鐵(tie)水液面除渣不易(yi)的話(hua),可(ke)將鐵(tie)水出清,在澆(jiao)包(bao)中作除渣。

A. 低熔點(dian)渣之生成與(yu)積附現象(xiang):

主(zhu)要是由(you)于操(cao)作溫度較低(di),低(di)熔點渣(Si+O2→SiO2)之粘度增加而(er)積掛(gua)的現象,其防范與改善措(cuo)施為:

1.偶而提(ti)高熔化(hua)溫度,將(jiang)積(ji)渣熔化(hua)。

2.偶而提高鐵水(shui)液(ye)面高度,將積(ji)渣熔(rong)化。

3.加蓋,減少(shao)表面溫(wen)度散失,將積(ji)渣熔化(hua)。

4.經常上(shang)下調(diao)整鐵水液(ye)面(mian)高度(du),防(fang)止單一(yi)部位(wei)之渣線熔蝕

B. 高(gao)熔點(dian)渣之生成(cheng)與(yu)積附現象(xiang):

二氧(yang)(yang)化(hua)硅(gui)質成(cheng)(cheng)份之爐(lu)渣積附(fu)反(fan)(fan)應(ying),是(shi)由于(yu)在(zai)1400℃之左右,硅(gui)與(yu)高(gao)鐵(tie)繡之一氧(yang)(yang)化(hua)鐵(tie)反(fan)(fan)應(ying)而生成(cheng)(cheng)的,其(qi)化(hua)學反(fan)(fan)應(ying)方程式為:2FeO+Si→2Fe+SiO2。其(qi)特點為,在(zai)爐(lu)渣取樣分析(xi)中(zhong),可發現高(gao)含量(liang)的SiO2及(ji)FeO。

回收鑄件(jian)未預(yu)先作清理,其(qi)中所(suo)夾(jia)帶的鑄造砂(sha),所(suo)產生高熔(rong)點(dian)之模(mo)來(lai)(lai)石質(3Al2O3˙2SiO2)或刺針(zhen)狀的氧(yang)化(hua)鋁(Al2O3)礦物渣(zha)(zha)的積附現象。其(qi)特點(dian)為,在(zai)爐(lu)渣(zha)(zha)取樣分(fen)析中,可發(fa)現高含量的模(mo)來(lai)(lai)石與氧(yang)化(hua)鋁;或在(zai)堿(jian)性制程中,誤選酸性(SiO2)爐(lu)襯材料,防范(fan)與改(gai)善措施為:

1.回收鑄件必(bi)須預先(xian)清理干凈,要將鑄造砂去除干凈。

2.使用干(gan)凈的鐵(tie)塊,避免使用含高量鐵(tie)銹;泥沙;及含有高鋁(lv)礦物之鐵(tie)塊。

3.保持在稍高(gao)于(yu)1400℃左(zuo)右之爐(lu)浴操作(zuo)溫度,不(bu)可過高(gao),以防止F a y a l i t e高(gao)蝕性(xing)爐(lu)渣之生成(cheng)。(2FeO+ SiO2→2FeO˙SiO2)

4.添加碳(tan)(tan)化(hua)硅(S i C),參閱本文(wen)(三(san)˙F)。此外,碳(tan)(tan)化(hua)硅與一氧化(hua)鐵之化(hua)學反應,會產生放熱現象,提供部(bu)份有(you)效而**的熱源,有(you)助于局部(bu)提熱的好處,其反應方(fang)程(cheng)式為:

SiC+3FeO→3Fe+SiO2+CO+4430 kcal / kg

5.盡(jin)量避免選用含有(you)鋁金屬成(cheng)份之硅(gui)鐵,改用冶金級的碳(tan)化硅(gui)。

6.在堿性的(de)作(zuo)業(ye)環(huan)境下(xia),要選用(yong)中(zhong)性(3Al2O3)或者堿性(M g O)的(de)作(zuo)業(ye)爐襯;雖然單(dan)價(jia)較高,但是對癥下(xia)藥,而且會(hui)有較低的(de)操作(zuo)成本。

7.在堿性的(de)(de)作業環境下(xia),若是選用酸(suan)性(SiO2)的(de)(de)作業爐(lu)襯(chen),則必須忍受(shou)較短的(de)(de)使用壽命。若是有積渣(zha)的(de)(de)現象,可(ke)加一些碎玻璃,降低爐(lu)渣(zha)的(de)(de)熔點。

八.電相不平(ping)衡(heng)或(huo)過高電流(liu)現象之產生與防止對策

在耐(nai)材(cai)爐(lu)襯(chen)使用(yong)末期時,50%以上之爐(lu)襯(chen)厚度被熔蝕后,所(suo)發生電相不平衡(heng)或過高電流現象,是(shi)屬正常;反(fan)之則為異常,須加以探討。

A. 出現(xian)在初次燒結過程(cheng)中(zhong):若是安全背襯或是線圈(quan)膠泥未(wei)(wei)經適(shi)當的(de)烘烤,或者(zhe)干打料爐襯之水氣未(wei)(wei)能有(you)效排除,所造成水氣導電的(de)現(xian)象(xiang),其防范與改(gai)善(shan)措(cuo)施為:

1.預(yu)先將安(an)全背襯或是線圈膠泥適當的烘烤。

2.在95℃的溫(wen)度下,保(bao)溫(wen)較(jiao)長的時間;以(yi)每公(gong)分(fen)之爐襯厚(hou)為單位計算(suan),.少每公(gong)分(fen)需要(yao)保(bao)持十五分(fen)鐘以(yi)上(shang);再緩慢(man)地(di)升溫(wen)至700℃,再次(ci)保(bao)溫(wen)。

B. 在停(ting)爐(lu)空(kong)冷(leng)后,再次(ci)**時:

由于(yu)收縮開(kai)裂,是鐵水滲(shen)入(ru)所致,其防范與(yu)改善措施為,

1.盡量采取**,不間斷的連續生產(chan)操作。

2.要停止(zhi)生(sheng)產時(shi),也應避免放空冷,參照(zhao)本(ben)文(一˙ A)之(zhi)說明

3.若(ruo)必(bi)須要空冷(leng)下來時,也應避免急速冷(leng)卻,切忌使(shi)用風扇(shan)吹(chui)冷(leng)。當再(zai)(zai)次**時,緩慢(man)地升溫(wen)至700℃,再(zai)(zai)次保溫(wen)較長(chang)的時間,待裂隙密合后,再(zai)(zai)進行升溫(wen)操作(zuo)。

C. 在電力中斷后,再(zai)次**時:

因無冷卻效應,鐵水(shui)滲入耐(nai)材爐襯;或是再(zai)**時(shi),冷卻水(shui)之(zhi)干擾與(yu)流(liu)量不(bu)足(zu)所致,其防范與(yu)改善措施為:

1.設置(zhi)備份的(de)冷卻(que)裝置(zhi),**在跳電的(de)狀況下,能立即切換(huan)使用。

2.盡量減短停止送電的時間。

D. 出現在停爐補修爐襯(chen)后,再(zai)次啟用的(de)過程(cheng)中:

.有(you)可能是(shi)因為未先將附著于爐(lu)襯表面之金(jin)屬去(qu)除干凈,造成金(jin)屬存(cun)在新舊爐(lu)襯之間;再次(ci)送電時,有(you)局部過熱,甚至開裂之現象(xiang)產生,其(qi)防范與改善措施為:

1.要**鐵水(shui)之(zhi)出清(qing),爐內(nei)并(bing)無任何殘(can)渣與殘(can)留鐵水(shui)積附在爐襯表面,再進(jin)行(xing)熱修補。

2.若是進(jin)行冷間修補(bu)時,更要詳(xiang)細檢查爐襯(chen)表面及(ji)裂隙中(zhong),并無任(ren)何殘(can)渣與殘(can)留鐵水積附;若有發現,必須予以清除干凈后(hou),再進(jin)行修補(bu)。

九.干式(shi)震動搗(dao)打(da)料之異常現象判(pan)斷與處置

A. 顆(ke)粒偏析與(yu)粒度異常現(xian)象:

目前(qian)各公司產品(pin)干打料之特殊(shu)包裝(zhuang)形態,都能(neng)(neng)有(you)效地防止因運搬而產生(sheng)的粒度偏析,基本(ben)上應無此問題;有(you)可能(neng)(neng)是采樣方式不(bu)正確(que),而導致的異常結果(guo);建議處置程序:

1.依照不同工(gong)業標準,正確(que)地采集樣本,詳細記(ji)載產品(pin)品(pin)名(ming);生產批號;外(wai)觀狀況(kuang);取樣部位與采樣方式(shi);并以四分法分配(pei)後;一半現地測試;另一半則委外(wai)測試,作核對。

2.詳(xiang)細追蹤(zong)材料使用(yong)(yong)量與使用(yong)(yong)壽命或其它(ta)異常之處。

B. 二氧化硅(gui)含(han)量過低時之處置(zhi):

若使用較低檔次的原料(liao),當然產(chan)品會有較低的二氧化硅含量。建議**式:

二氧化硅含量(liang)較低,會直(zhi)接(jie)影響其物理(li)與化學(xue)性能,使(shi)用(yong)壽命(ming)可能會較低;在使(shi)用(yong)時(shi),要(yao)小(xiao)心謹慎(shen)地觀(guan)察(cha)熔(rong)蝕狀況若沒有信心的話可以(yi)使(shi)用(yong)在感(gan)應線圈(quan)以(yi)上,不(bu)與鐵水及熔(rong)渣直(zhi)接(jie)接(jie)觸之部位,不(bu)會影響整體爐襯之使(shi)用(yong)壽命(ming)。

C. 發(fa)現不純物(wu)時之處(chu)置(zhi):

有可能是(shi)在生產過程中遭(zao)受(shou)污染,或是(shi)在搬運及儲(chu)存中受(shou)污染,或是(shi)在開包打爐時(shi)未小心處理(li)而(er)遭(zao)受(shou)污染。其防范與改善措施為:

依(yi)照搬運;儲存;開包(bao)(bao)及打(da)爐(lu)指(zhi)示規定,防止外界之(zhi)污(wu)染;若(ruo)在打(da)爐(lu)時(shi)有發現異(yi)物(wu),應(ying)隨(sui)即取(qu)出。若(ruo)確定在開包(bao)(bao)時(shi),發現異(yi)物(wu)源自產品時(shi),應(ying)詳細記載(zai)生產批號及保留原包(bao)(bao)裝(zhuang)樣本(ben),連絡供應(ying)商人員處置,并仔細觀察其它(ta)包(bao)(bao)裝(zhuang)是否有同樣情況發生。

十.使用壽命(ming)不穩定現象之產(chan)生與防止對策

不穩(wen)定的使用(yong)壽命或使用(yong)壽命突然降低(di)之現象,可能發生原(yuan)(yuan)因是極不容易去(qu)解釋的;必須要詳細(xi)地核察并比較過去(qu)的使用(yong)操作記錄;才有(you)可能找出原(yuan)(yuan)因,然后才可能尋改善對策。

在材料及打(da)爐工藝沒有問(wen)題(ti)的(de)(de)狀況下,80%以(yi)上的(de)(de)發生機率,是源自操(cao)作(zuo)上的(de)(de)小(xiao)改(gai)變所(suo)造成的(de)(de);而(er)此(ci)種小(xiao)改(gai)變;卻經常(chang)地被(bei)操(cao)作(zuo)人員所(suo)忽視。詳細記載過往(wang)的(de)(de)操(cao)作(zuo)記錄,是十分必(bi)要而(er)且重要的(de)(de)。當你(ni)在面對并解決這類問(wen)題(ti)時,應遵從以(yi)下之步(bu)驟(zou):

1.保(bao)持冷靜才(cai)能清楚(chu)地找到問題征結,及補(bu)救或改善措(cuo)施

2.詳細記(ji)載(zai)發生之前因后果,詳細地核察并比較過(guo)去的使用操(cao)作記(ji)錄。

3.現場實地的(de)觀察,采訪與樣(yang)本搜集,務必(bi)得到(dao)..手消息及(ji)數據(ju);道聽途說之言,必(bi)經查證后(hou)再作記錄。

4.采取(qu)數學邏輯之歸納演變方法,找出相關因素,加以(yi)分析

5.每次只改變一個變量的(de)改善方法,以便確實(shi)找(zhao)出原因與正(zheng)確的(de)措施。

問題與解決對策檢查參照表

1.是否(fou)為單一突(tu)發(fa)事(shi)件?小心而確(que)實地重復每(mei)一步(bu)驟與過程,觀(guan)察并記載發(fa)生的現象,用以確(que)認發(fa)生的可能原因(yin)。

2.如果(guo)(guo)是(shi)可(ke)重復發生(sheng)(sheng)的(de)現(xian)象,是(shi)否只發生(sheng)(sheng)在同一個無心爐,而(er)其它爐子(zi)并無此一現(xian)象的(de)話(hua),則(ze)有可(ke)能是(shi)由于人為(wei)疏忽(hu)所致;此時(shi)(shi)應(ying)注意(yi)人員之管(guan)理,尤(you)其是(shi)在打爐時(shi)(shi),要特 別注意(yi)清潔工(gong)作(zuo)。若是(shi)可(ke)在數個爐子(zi)中發生(sheng)(sheng)的(de)話(hua),則(ze)必須詳(xiang)細地核察并比 較(jiao)這幾個爐子(zi)的(de)過去使(shi)用(yong)操(cao)作(zuo)記錄,設法找出(chu)共同點(dian),再(zai)加(jia)以交叉分析比較(jiao);例如:水冷卻系統的(de)檢修(xiu)使(shi)用(yong)情況,所使(shi)用(yong)的(de)鐵(tie)塊種類與成份(fen),及添(tian)加(jia)劑之種類;加(jia)入量與成份(fen)等。有時(shi)(shi)候(hou),需注意(yi)改(gai)善措施會(hui)產(chan)生(sheng)(sheng)另外的(de)后果(guo)(guo); 如:增碳會(hui)產(chan)生(sheng)(sheng)過熱熔蝕(shi),提高輸出(chu)電壓會(hui)產(chan)生(sheng)(sheng)強烈攪拌之效應(ying),提高爐襯機(ji)械性(xing)的(de)損耗等

3.也許(xu)是干(gan)打料產(chan)(chan)(chan)(chan)品(pin)本身,使(shi)用新的原料所致;詳細記載(zai)使(shi)用產(chan)(chan)(chan)(chan)品(pin)之生產(chan)(chan)(chan)(chan)批號,以利追(zhui)蹤生產(chan)(chan)(chan)(chan)產(chan)(chan)(chan)(chan)品(pin)之異變。

4.檢查庫存品(pin)之生產(chan)(chan)批號,確(que)實作到(dao)先(xian)到(dao)先(xian)用的管(guan)理原(yuan)則,并確(que)認產(chan)(chan)品(pin)之性(xing)能(neng)指針;若有必要,應更換新產(chan)(chan)品(pin)。

5.詳細監(jian)督并記錄打爐工(gong)藝,材料使(shi)用(yong)(yong)量(liang),烘烤工(gong)藝,鐵模坩堝之(zhi)架設,施工(gong)工(gong)具及(ji)打爐過程,及(ji)升溫(wen)燒結作業;若發現有異(yi),則必須告之(zhi)使(shi)用(yong)(yong)客戶(hu)。

6.在100℃之(zhi)水氣烘(hong)干,與800℃之(zhi)保(bao)溫(wen)作業(ye)的升溫(wen)速率與時(shi)程(cheng)為何,是(shi)否(fou)有遵照指示或與過往之(zhi)操作有何不同,是(shi)否(fou)有升溫(wen)記(ji)錄可供追查。

7.在燒(shao)結操作時,爐浴高度(du)的建立是(shi)(shi)否(fou)夠(gou)(gou)快,燒(shao)結溫(wen)度(du)與(yu)時間(jian)是(shi)(shi)否(fou)足夠(gou)(gou),是(shi)(shi)否(fou)有升溫(wen)記錄(lu)可供(gong)追查。可有其(qi)它的熱電偶(ou)或塞格錐,作溫(wen)度(du)的覆察。

8.新爐(lu)襯(chen)的(de).終使用(yong)壽(shou)命,受到.初(chu)四天的(de)操(cao)作(zuo)(zuo)情況(kuang)影響甚巨(ju);個(ge)人(ren)建議,前四天.好(hao)保(bao)持不間斷(duan)的(de)操(cao)作(zuo)(zuo),并保(bao)持鐵水液面在66至80%的(de)條(tiao)件(jian);此(ci)時爐(lu)襯(chen)可(ke)形成(cheng)良(liang)好(hao)的(de)燒結層(ceng),若(ruo)其間必須停爐(lu),800℃之保(bao)溫作(zuo)(zuo)業,是必要的(de)。相反地,若(ruo)在初(chu)期(qi)無(wu)法作(zuo)(zuo)到上述(shu)條(tiao)件(jian),可(ke)能會影響爐(lu)襯(chen)的(de)使用(yong)壽(shou)命。

9.初期階段.好使(shi)用干凈的鐵塊,并生產單(dan)一類之產品。

10.之(zhi)后,再回復正常生產操作(zuo)。原則(ze)上,要使用干凈的鐵(tie),塊有助于爐襯壽命之(zhi)延長。

11.注意并記載生產操作之延(yan)誤(wu)與耽擱,如(ru)鐵(tie)水(shui)成(cheng)(cheng)(cheng)份分析;成(cheng)(cheng)(cheng)份或合金之調整;澆包來(lai)不及(ji)倒鐵(tie)水(shui)等;會延(yan)長鐵(tie)水(shui)在爐(lu)內保(bao)持的時間(jian);及(ji)造成(cheng)(cheng)(cheng)鐵(tie)水(shui)過熱(re)熔蝕(shi)爐(lu)襯的后(hou)果

12.詳(xiang)細觀察并記載(zai)所添(tian)加之(zhi)添(tian)加劑的種類,數量與成份,并分(fen)析爐渣的成份與改變(bian),有助(zhu)于了解爐襯之(zhi)熔蝕損(sun)壞機構。

13.詳細地核(he)察并比較爐渣之成份與除渣劑之使用,有助于了解(jie)爐襯之熔蝕損壞機構。

14.詳細(xi)地核察并比較(jiao)爐體設備(bei)之(zhi)損壞;修護(hu)或更新,用以了解對爐襯耐材壽命之(zhi)影響。

15.詳(xiang)細地(di)核察(cha)并比(bi)較操作方式(shi);輪班作業與停爐(lu)(lu)之情形,以及跳電或其它事故發(fa)生之狀況,用以了解對爐(lu)(lu)襯耐材壽命之影響。

16.對于爐子(zi)的操作環境(jing)及操作人員的工作態度(du)與異動,也應(ying)詳細觀察并記載(zai),有助于了解耐材爐襯(chen)之損(sun)壞.

17.人為習(xi)慣是另一應予考量的因素,任何打爐或(huo)操作人員的異動(dong),皆會或(huo)多(duo)或(huo)少地(di)對于(yu)耐材爐襯(chen)之砌(qi)筑(zhu)與使用有所影響;詳(xiang)細觀察(cha)并記載人員之異動(dong)與其習(xi)性之改(gai)變,有助于(yu)了解耐材爐襯(chen)之損壞(huai)。

18.記錄所(suo)觀察到的任何結(jie)果,制成表格并加以分析(xi)比較有助(zhu)于了解事對爐襯耐材壽命之影響因(yin)素。

19.找出.有可能的原(yuan)因,表列出可能改善之措施(shi)與方法;切(qie)記(ji),每次只作一項改革(ge),用以(yi)確認效(xiao)果(guo)。切(qie)忌,在同一時(shi)間,作太多(duo)改變,以(yi)免造成(cheng)混亂或產生(sheng)反效(xiao)果(guo)。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線留言

在線留言 詳情內容

詳情內容